طرز کار تزریق پلاستیک

یکی از پر کاربردترین روشهایی که برای شکل دهی به محصولات پلاستیکی از آن استفاده میشود، تزریق پلاستیک است. چرخه تزریق با توجه به اندازه و سایزی که قطعه دارد میتواند در محدوده مدت زمان 30 تا 90 ثانیه زمان لازم داشته باشد.

قطعات پلاستیکی که به کمک فرایند تزریق ساخته میشوند، سریعا میتوانند مورد استفاده قرار گیرند و نیازی به انجام پولیش و پرداخت ندارند. ماشین تزریق پلاستیک سرعت بسیار بالایی در تولید دارد، نیاز به نیروی انسانی را به حداقل میرساند و در طی انجام فرایند کمترین میزان اتلاف مواد را خواهد داشت.

مراحل انجام فرایند تزریق پلاستیک

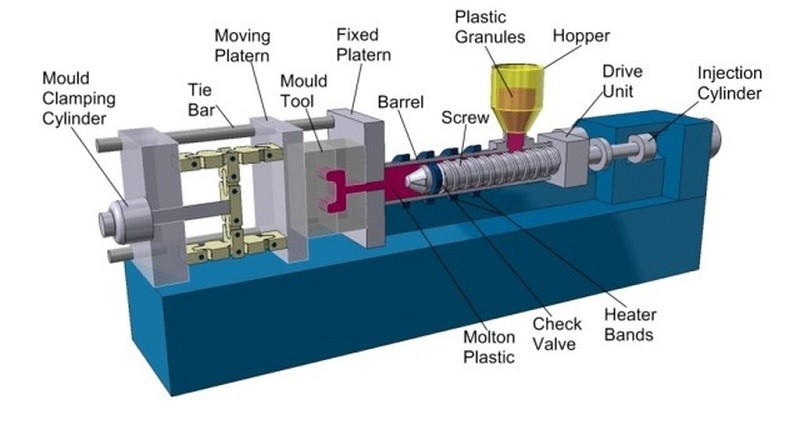

دستگاه تزریق پلاستیک که برای انجام این فرایند مورد استفاده قرار میگیرد، این کار را در طی مراحل زیر انجام میدهد:

مرحله اول: (Clamping)

بخشی از دستگاه است که در هنگام انجام پروسه تزریق، قالب را به صورت بسته نگه میدارد و پس از طی این فرایند قالب تزریق پلاستیک را باز میکند. دلیل وجود این قسمت در ماشین این است که قالبها شامل دو نیمه هستند و در هنگام تزریق توسط clamping در کنار یکدیگر قرار میگیرند.

مرحله دوم: (ترکیب گرانولها با مواد افزودنی)

مواد پلاستیکی به صورت گرانول و دانههای ریز هستند. این گرانولهای پلیمر خشک میشوند و از قیفی که در بالای دستگاه قرار گرفته است، عبور میکنند که در این مرحله گرانولها با پودرها و پیگمنت های رنگی و سایر مواد افزودنی تقویت کننده ترکیب میشوند.

مرحله سوم: (ذوب شدن گرانولها)

سپس در این مرحله گرانولها وارد سیلندر میشوند که این بخش توسط هیترهایی احاطه شده است. در این بخش گرانولها در اثر برخورد با حرارت به صورت مذاب و یا رزین تبدیل میشوند و این مواد توسط مارپیچی که در درون سیلندر قرار گرفته است، زیر و رو میشوند.

به دلیل چرخش مارپیچ، موارد رو به جلو رانده میشوند و در بخش جلویی مارپیچ قرار میگیرند و هنگامی که ماده کافی در این بخش قرار گیرد، نازلها عملیات تزریق را آغاز میکنند، بدین صورت که مواد مذاب را به داخل قالب هدایت میکنند.

میزان چرخشی که مارپیچ دارد و همچنین قطر نازل متفاوت است، بنابراین سرعت و میزان فشار وارده به مواد متفاوت است و به صورتی طراحی شده است که به ذوب شدن ماده به صورت اصولی کمک میکند. تعدادی از ماشینهای تزریق پلاستیک دارای یک پیستون منگهای هستند که به جای مارپیچ قرار گرفتهاند و عملکردی مشابه دارند.

مرحله چهارم: (dwelling)

مواد مذاب باید در محفظهای مناسب قرار گیرند و این محفظه را به صورتی مناسب پر کنند، همچنین گازهای ایجاد شده اضافی باید از طریق محفظهای که برای آنها در نظر گرفته شده است، خارج شوند. بنابراین فاز dwelling بدین معنی است که مکثی در پروسه تزریق انجام میشود تا تمامی این کارها به خوبی انجام شود.

مرحله پنجم: (cooling و یا خنک کاری)

قالبها باید به صورت جامد تبدیل شوند تا بتوانند به راحتی از دستگاه خارج شوند. بنابراین مواد مذاب در این مرحله شروع به خنک شدن میکنند تا آماده خارج شدن از ماشین شوند. در غیر این صورت احتمال وجود دارد که محصول نهایی مد نظر شما دچار تغییر شکلهای زیادی شود و به درستی شکل قالب را به خود نگرفته باشد.

مرحله ششم: (mold opening و یا باز شدن قالب)

بخش clamping که دو نیمه قالب را به یکدیگر متصل کرده است، در این مرحله از یکدیگر جدا میشوند. در واقع در این مرحله قطعه برای خارج شدن از قالب کاملا آماده میشود.

مرحله هفتم: (فشار ejection و یا بیرون اندازی)

برای خروج قطعه از قالب، چند میله به همراه یک صفحه، این کار را انجام میدهند. تمامی مواد اضافه و زاید از قطعه جدا میشوند و قطعه کاملا تمیز میشود و از مواد اضافی مجدد در طی فرایند بعدی استفاده میشود و مجدد این پروسه برای تزریق قالبهای بعدی تکرار میشود.