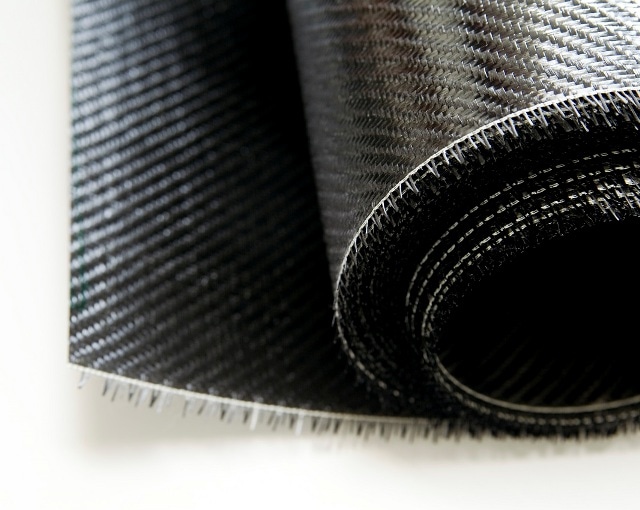

الیاف و ترموپلاستیکها

ترموپلاستیک های حاوی الیاف کوتاه

این دسته از الیاف پرکاربرد اولین بار در سال ۱۹۶۰ روانه بازار شدند. متداول ترین الیافی که در این گونه ترموپلاست ها استفاده می شود، الیاف شیشه و الیاف کربن است. این مواد معمولاً از اضافه کردن الیاف کوتاه به رزین های ترموپلاستیک به دست می آیند و عملکرد آن ها را برای کاربردهایی که نیازمند به وزن سبک هستند بالا می برد. علاوه بر این، تولید کامپوزیت های حاوی الیاف کوتاه نسبت به الیاف پیوسته آسان تر و کم هزینه تر است. این تعادل بین هزینه تولید و خواص عملکردی در کامپوزیت های الیاف کوتاه موجب افزایش کاربرد آن ها در بسیاری از زمینه های صنعتی شده است.

خواص مکانیکی

این خواص، وابستگی شدیدی به میزان پراکندگی و توزیع طول الیاف و جهت گیری آنها در کامپوزیت دارند. این یعنی استحکام کامپوزیت های الیاف کوتاه با افزایش متوسط طول و کاهش زاویه الیاف نسبت به جهت بیشتر میشوند. مدول الاستیک که با نماد E نشان داده می شود، در کامپوزیت با الیاف کوتاه پراکنده نیز به طول الیاف و جهت گیری آنها وابسته است. به طور کلی واحد E کامپوزیت ها با کاهش پراکندگی زاویه الیاف و همسو شدن در جهت بارگذاری افزایش می یابد. البته مسئله دیگری نیز وجود دارد که می تواند پردازش الیاف را از دید خواص مکانیکی پیچیده تر کند. این مورد که مدول الیاف است؛ در صورت وجود الیاف بسیار کوتاه، افزایش طول آنها می تواند مدول الاستیک را بالا ببرد ولی اگر الیاف به اندازه کافی بلند باشند، افزایش طول تأثیر چندانی بر روی مدول ندارد.

پارامتری به نام نسبت ابعادی

یکی از مهم ترین فاکتورهای شناسایی الیاف و خواص فیزیکی آن ها پارامتر ابعاد یا همان ضریب S است. این ضریب از طول و قطر الیاف به دست می آید و می تواند در شرایط مختلف ویژگی ها و قوانین بسیار خاصی را به الیاف دیکته کند. مثلاً:

- برای شروع، بهتر است بدانید که ضریب S یک واحد بحرانی نیز به حساب میآید. مهم تر از آن هم این نکته است که میزان تقویت کنندگی الیاف در کامپوزیت ها بستگی به این حد بحرانی دارد. شاید خیلی ها در ابتدا به اهمیت این فاکتور توجه نکنند اما اگر نسبت ابعادی الیاف مساوی یا بیشتر از نسبت بحرانی باشد تقویت کنندگی الیاف به حداکثر می رسد. در همین حین اگر این نسبت ابعادی کمتر از حد بحرانی باشد نه تنها تقویت زیادی از سمت الیاف صورت نمی گیرد بلکه حتی ممکن است این عدم تقویت موجب تضعیف کامپوزیت نیز بشود.

- کامپوزیت های الیاف کوتاه، به صورت چشم گیری در مواد ساختاری در صنایع مورد استفاده قرار می گیرند. این تغییرات هم در چند سال اخیر رو به رشد بوده است. دلیل این امر خواص مکانیکی فوق العاده ای است که به واسطه آن ها می تواند و به راحتی با سرعت بالا و هزینه پایین به محصولات سودمند تبدیل شود. این مواد معمولاً تحت فرایند هایی نظیر قالب گیری تزریقی، اکستروژن، یا فرایندهای پاششی مانند اسپری نیز مورد استفاده قرار می گیرند.

- موضوع مورد اهمیت در این نوع کامپوزیت ها ایجاد حفره و رشد آن در طول فرایند تولید است. حفره معمولاً از دو سر الیاف جوانه می زند و محتوای آن بستگی به شرایط تولید، میزان الیاف و طول آن ها دارد. به طور مثال، در قالب گیری تزریقی افزایش حجم حفره توسط مرحله خنک کنندگی تحت فشار متوقف می شود. اندازه گیری های مربوط به چگالی نشان داده اند که نمونه تولید شده از قالب گیری تزریقی میزان حفره کمتری نسبت به نمونه تولید شده از طریق اکستروژن را دارند.

- فاکتور مهم دیگر در میزان حفرههای ایجاد شده در کامپوزیت ها نرخ سرد شوندگی است. هنگامی که مواد مذاب در حال سرد شدن است، در ابتدا دیواره خارجی آن منجمد می شود. در نرخ های سرد شدن بالا این لایه منجمد شده فرصت انقباض زیادی پیدا نمی کند و این موضوع موجب ایجاد حفره های داخلی در آن ها می شود. درنتیجه، نرخ سرد کنندگی آرام تر میتواند مانع ایجاد حفره در کامپوزیت شود.

- در تولیدات از طریق اکستروژن، کامپوزیت های حاوی الیاف بلند تر حفره های بیشتری دارند. دلیل این رفتار غیرقابل انتظار افزایش تأثیر عوامل دیگری مثل ویسکوزیته، فشار اکستروژن و نرخ برشی است که آنالیز این پدیده را بسیار پیچیده میکند.

محاسبات، تحلیل و مدل سازی

این الیاف می توانند بهعنوان پس زمینه در عناوین عنصرهای دارای ناخالصی نیز مورد استفاده قرار بگیرند. در این سبک؛ تنش ماده با حجم ناخالصی ها متناسب است و میزان استرس درون تک تک هر ناخالصی به یک میزان از واکنش رشد می کند. به معنایی دیگر، تنش در کامپوزیت با درصد حجمی الیاف و تنش در هرکدام از آن ها در تناسب است. با استفاده از تئوری میدان متوسط و مدل «موری تاناکا»، تنش در کامپوزیت های الیاف کوتاه می تواند به صورت کامپیوتری تحلیل، بررسی و مدل سازی شود. با فرض اینکه زمینه کامپوزیت یک ماده از قوانین نیوتونی پیروی می کند، خزش ناشی از یک تنش اعمالی نیز می تواند توسط معادلات ترمودینامیک بررسی شود و از فرمولاسیونی معتمد تر برای تحلیل ها استفاده شود.

کاربردها و تولید انبوه

این الیاف در دسته بندی ها و گروه های کاربردی بسیاری زیادی قرار می گیرند که ممکن است خیلی با آن ها آشنا نباشند. این مواد قادرند تا فشار 30000 بار کششی را تحمل کنند و مدول الاستیکی در حدود 2 x 10 6 psi دارند. این الیاف برای کاربردهایی که در آنها چقرمگی مهم است تولید می شود و با تولیدات انبوه می توان خطی از فرایندهای سودمند و کم هزینه را تعریف کرد. سادگی در پروسه تولید همواره به عنوان یک فاکتور مهم برای استفاده انبوه ترموپلاستیک حاوی الیاف کوتاه به حساب می آید. تولید بهینه و توانایی بازیافت در مقایسه با الیافی که در آن ها از ترموست ها یا مواد فلزی به عنوان زمینه استفاده می شود باعث کاهش هزینه ها به شکل چشمگیری میشود. از همین رو این مواد در صنایع الکترونیک، اتومبیل، نفت، شیمیایی و دفاعی همواره مورد توجه بودهاند.

خیلی از مراکز بزرگ نظامی امروزه به بخشی از واحدهای تجمعی مهندسی مجهز شدهاند که بخشی از تولیدات خود را در همین مراکز انجام می دهند. از طرفی دیگر این مورد باعث افزایش کارآفرینی در زمینه هایی میشود که معمولاً فارغ التحصیلان بسیار زیادی دارد اما معمولاً شغل خروجی برای آن ها کمتر است. مراکز تولید این دسته از محصولات فراوری شده می تواند در زمینه های مختلف، نیروهای انسانی بسیاری را تربیت کند که هم از تحصیلات کافی برخوردارند و هم به بهتر شدن کیفیت این محصولات کمک می کنند.

مورفولوژی یا شکل پذیری

قالب گیری تزریقی یک روش سنتی و به صرفه برای تولید ترموپلاست های تقویت شده با الیاف کوتاه است. شرایط تولید معمولاً شامل موارد بسیار زیادی می شود که برخی از آن ها به شرح زیر هستند: «دمای قالب، فشار و زمان پر شدن قالب با مواد مذاب، هندسه محصول نهایی، جایگاه و تعداد گیت های تزریق».

فاکتورهای یاد شده معمولاً از مهم ترین موارد مؤثر بر پراکندگی الیاف هستند و باید در صدر توجهات قرار بگیرند. درنتیجه، بسته به ضخامت محصول و فاصله مواد مذاب تا دیواره قالب، جهت گیری های مختلفی از الیاف می تواند مشاهده شود. مثلاً، در نواحی میانی یک لایه نازک، جهت گیری الیاف معمولاً عمود بر جهت جریان است، ولی از طرفی دیگر، قسمت های نزدیک به دیواره، الیاف اکثراً در جهت جریان قرار می گیرند.

یکی دیگر از ویژگی هایی که بهنوعی مزیت اصلی ترموپلاستیک ها به حساب می آید وابستگی به زمان و دمای ذوب پایین است. به همین منظور، بسامدی که در آن نیرو به جسم وارد می شود یا نرخ نیروی اعمالی بر خواص مکانیکی این مواد تأثیر می گذارد. به دلیل هدایت حرارتی پایین این مواد، گرمای تولید شده در درون ماده توسط نیرو می تواند منجر به خود گرمازایی و تخریب گرمایی ماده شود. در ترموپلاستیکهای تقویت شده با الیاف کوتاه، گرمای ناشی از اصطکاک بین الیاف و زمینه، همراه با شدت بیشتر تنش در نزدیکی انتهای الیاف، این خودگرمازایی را افزایش می دهد.